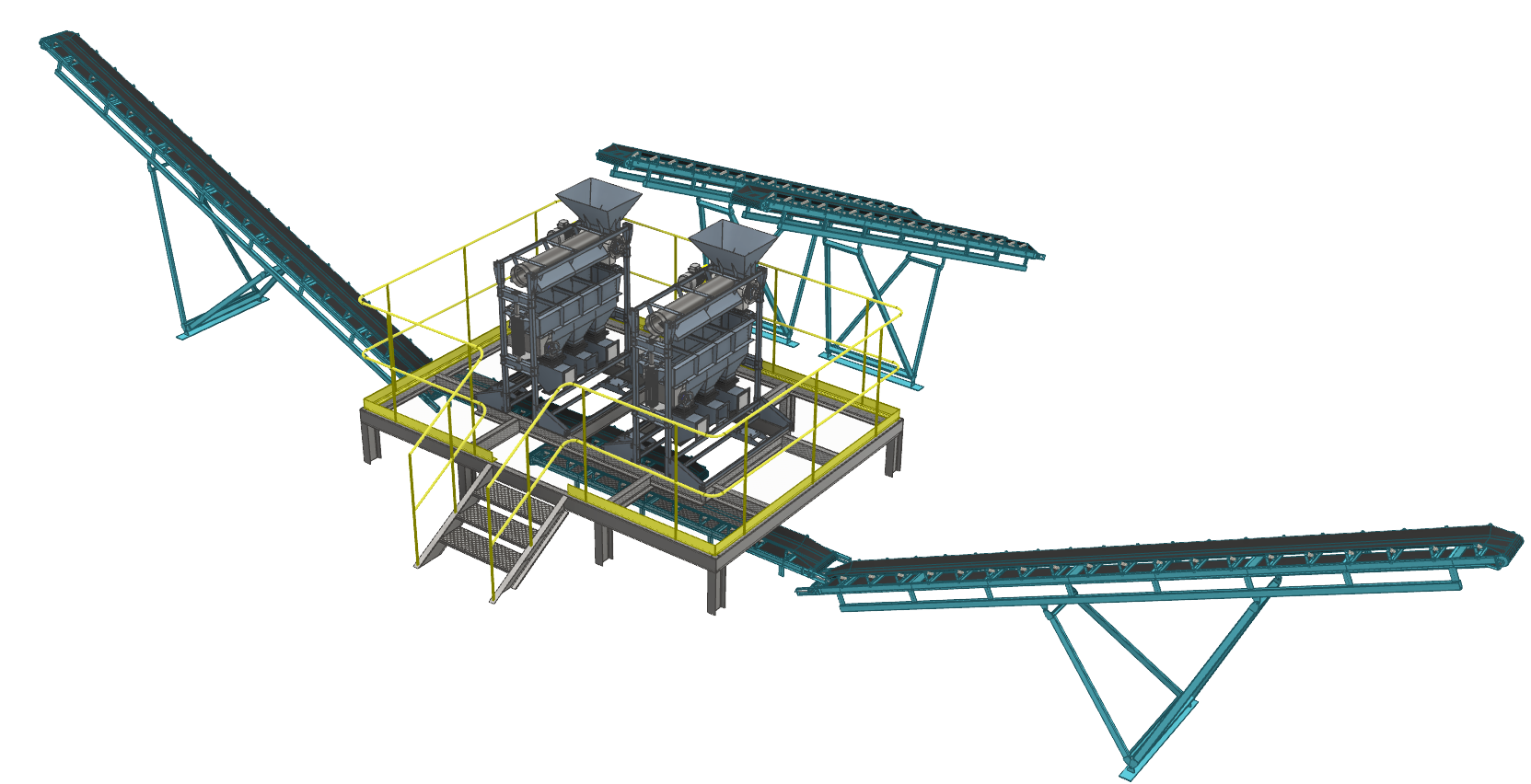

Модульные обогатительные комплексы ГРАВИКОМ

Модульные обогатительные комплексы с производительностью от 20 до 1000 тонн в час предназначены для обогащения:

- руд черных и цветных металлов;

- угля и угольных терриконов;

- отвалов металлургических производств;

- шлакоотвалов ферросплавных производств;

- месторождений различных полезных ископаемых, допускающих обогащение гравитационным методом.

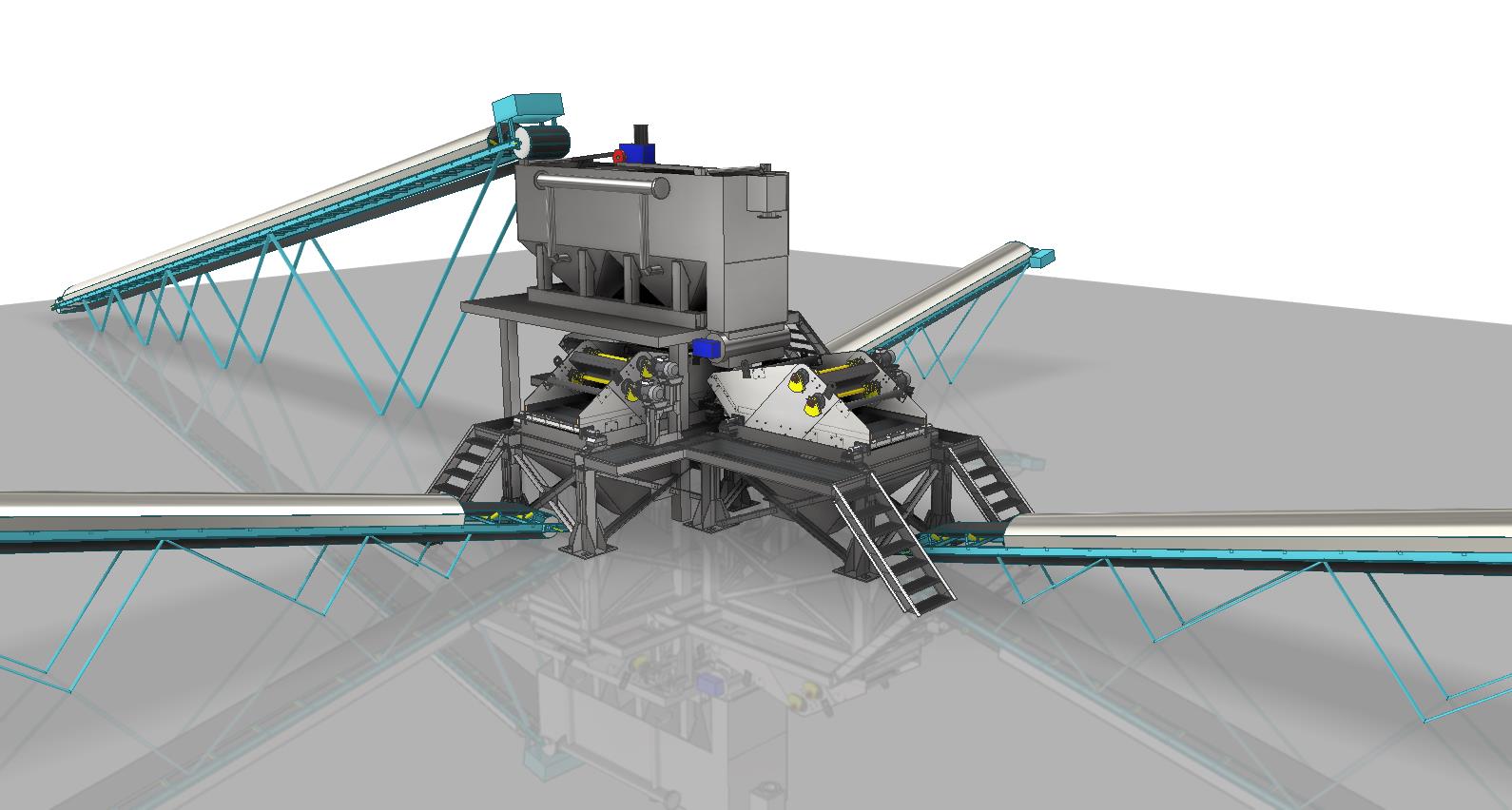

- время монтажа комплекса сокращается в 3-4 раза до 15-20 дней;

- не требуются фундаменты, установка на подготовленную площадку;

- энергопотребление сокращается в 2 раза;

| Параметр | Ед. изм. | Значение |

| Производительность | т/ч | 50 |

| Класс обогащ.сырья | мм | 0-50 |

| Плотность обогащ.сырья | г/см3 | 1,1..23 |

| Точность разделения по плотности | г/см3 | 0,1 |

| Электропотребление, не более | Квт*ч | 70 |

| Вода оборотная | м3/ч | 50 |

| Вода подпитка | м3/ч | 2 |

| Габариты по опорам, ДхШхВ | м | 8х6х6 |

| Объем резервуаров оборотной воды | м3 | 150х3 |

| Фундаменты | нет | |

| Время монтажа на объекте | дней | 15-20 |

| Гарантийный срок | мес | 24 |

| Срок эксплуатации | лет | 10 |

Если при обогащении угля элеваторы не создают серьезных проблем, то при выгрузке металла (ферроспплавов, например) сильный износ и как следствие регулярные замены ковшовых лент и направляющих могут стать источником и ненужных проблем, и внеплановых простоев.

Безэлеваторная разгрузка в таких задачах - это не дань новому тренду, а жизненная необходимость.

Модульные обогатительные комплексы ГРАВИКОМ выпускаются на производительность по исходному продукту от 20 до 400 тонн/час

|

|

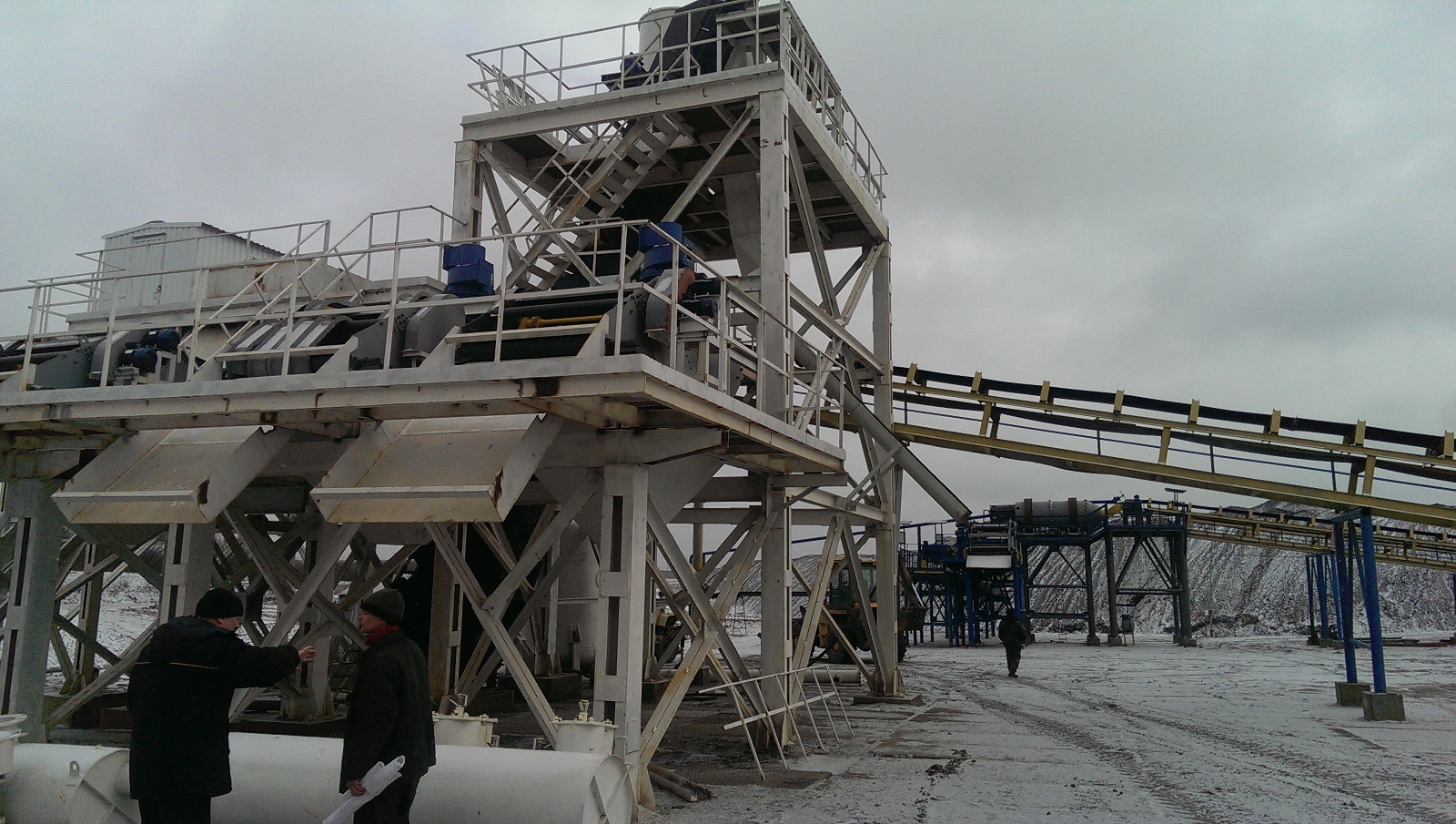

При наличии практического интереса с вашей стороны мы можем организовать для вас посещение внедренных нами обогатительных комплексов - лучше один раз увидеть самому, чем сто раз услышать от других.

от исходного материала;

Сроки внедрения и экономический эффект для модульных комплексов Гравиком:

- срок изготовления: 3-4 месяца;

- общий срок изготовления + монтаж: ориентировочно 6-8 месяцев в зависимости от производительности комплекса, конкретных условий проекта и размера инвестиций. После этого настройка оборудования, обучение персонала и выход на указанные в договоре параметры обогащения

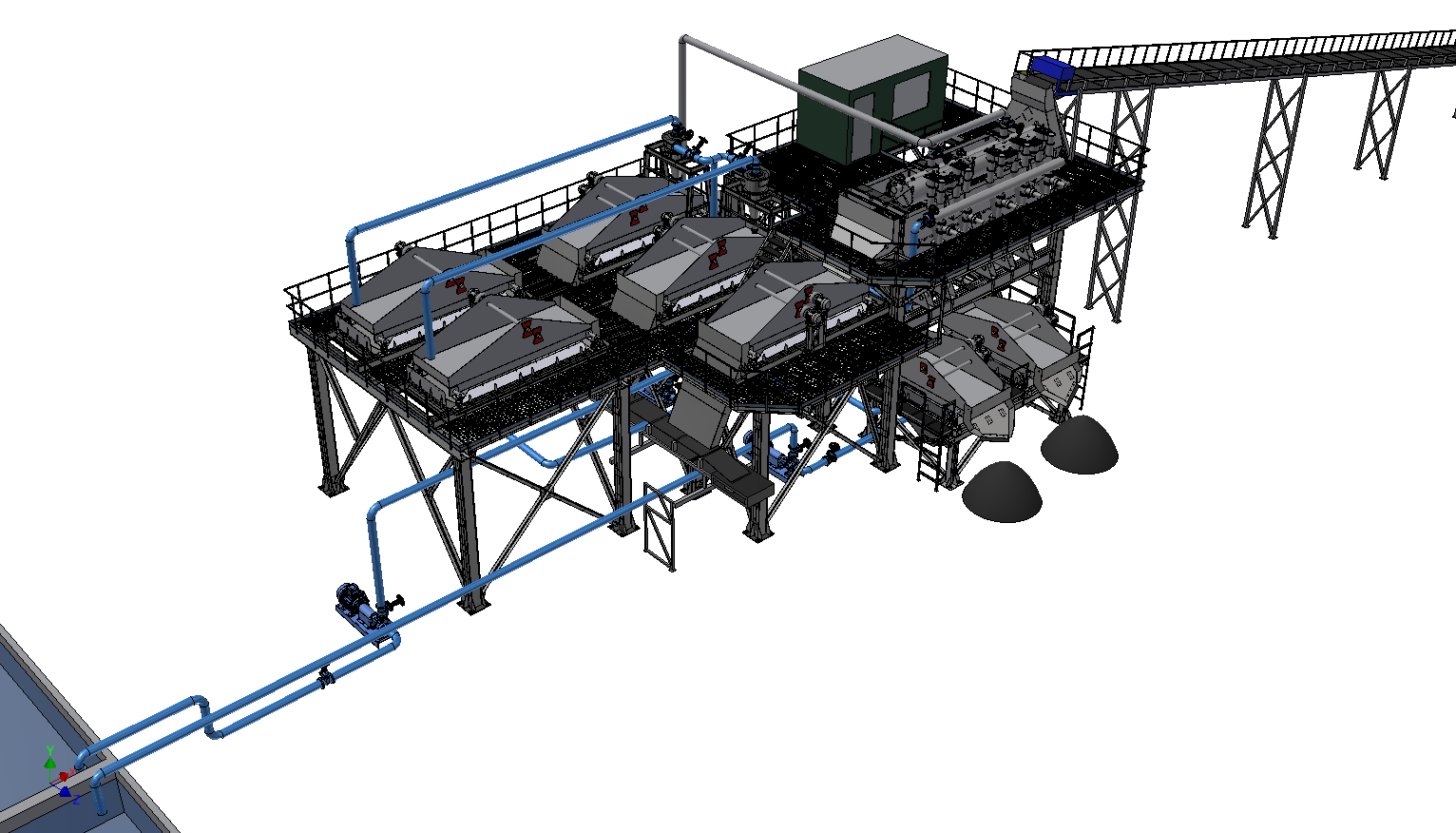

- полностью замкнутая водно-шламовая схема - нет шламового хозяйства, шлам обезвоживается и выводится до попадания в отстойники

- объем отстойников оборотной воды: безэлеваторная разгрузка позволила уменьшить объем отстойников в 10 раз - до 500..1500м3. Теперь это не отстойник, а резервуар оборотной воды. При таких габаритах возможно размещение резервуаров внутри помещения в общих габаритах обогатительного модуля.

- режим работы комплекса: надежность оборудования позволяет вести работу 20 часов в сутки 25-30 дней в месяц. Один-два дня в месяц нужны для профилактических работ на оборудовании и отстойниках. В условиях климата средней полосы комплекс может работать 10 месяцев в году даже без дополнительных утепляющих конструкций. Т.к. в технологическом процессе используется вода, минимальная температура окружающей среды составляет порядка -10 С (поскольку вода постоянно циркулирует, замерзания не происходит). При требовании круглогодичной работы комплекс дополняется быстросборными конструкциями.

- количество персонала: в смене комплекс обслуживают 4-6 человек в зависимости от его производительности.

- энергозатраты: комплексы потребляют электроэнергии от 50 до 400 кВт/ч и воды 5..30 м3/ч. Энергопотребление в общем случае в среднем 1,2..1,6 кВт на тонну исходного. Потребление воды связано с тем, что материал (как порода, так и полезный продукт) выходит из отсадочной машины влажным, унося с собой часть оборотной воды - в пределах 3-7% от массы исходного.

- экономический эффект: в зависимости от перерерабатываемого материала и часовой производительности окупаемость комплексов варьируется в пределах 2-8 месяцев. Чем выше производительность - тем заметно ниже сроки окупаемости. Причем зависимость не прямопропорциональная, т.к. капитальные затраты при увеличении производительности вдвое возрастают всего на 30-40%. Это справедливо и для эксплуатационных затрат. Поэтому для примера срок окупаемости комплекса на 100 т/час будет втрое короче, чем для комплекса на 50 т/ч на том же материале. Влияние же цены перерерабатываемого материала вообще очевидна. Так наш комплекс на 25т/час для перереработки свинцовосодержащих отвалов (в исходном состоянии похожих на городскую свалку с засором от стекла до бытовых отходов) с учетом организации всей инфраструктуры и монтажа после ввода в промышленную эксплуатацию окупился за три недели .

В 2020 компанией НПК Гравикон разработана инновационная отсадочная машина с подвижным решетом с электронным приводом на базе современных технологий. Благодаря достигнутой динамике движения сита удалось удвоить производительность с 1м2 рабочего сита при улучшении качественных показателей производительности. Революционными являются и другие показатели модульных комплексов на базе новой ОМ:

- потребление воздуха – 0 м3/час;

- потребление электроэнергии – менее 0,8 кВт*ч на 1 т исходного ( полностью по комплексу включая насосы подачи воды, шламовые насосы, конвейера и обезвоживающие грохота). Такое низкое энергопотребление упрощает задачу энергообеспечения комплекса, особенно в удаленных районах – небольшой дизель-генератор на 50 кВт обеспечивает электроэнергией обогатительный комплекс на 50 тонн в час (именно обогатительный, без участка дробления);

- полностью комплектная модульная поставка с проложенными по конструкциям кабелям и установленными элементам системы управления;

- время монтажа на объекте сокращается с 1-3 месяцев до 5-7 дней;

- не нужны опорные фундаменты – достаточно любой ровной подготовленной поверхности;

- уменьшение резервуаров оборотной воды в 5-7 раз по сравнению с традиционными решениями и в 1,5-2 раза по сравнению с предшествующими моделями машин с подвижным решетом. Часто именно наличие воды – камень преткновения при использовании технологии отсадки. Новая технология сводит эту проблему к минимуму. Так для комплекса на 50 тонн в час на базе отсадочных машин с динамическим подвижным решетом требуется три резервуара оборотной воды по 250м3 каждый. Классическая технология стационарных обогатительных фабрик требовала не менее 5000-10000 м3;

- два вышеперечисленных пункта упрощают либо вообще отменяют необходимость получения разрешительной документации на строительные работы и ввод в эксплуатацию;

- полная модульность решения – наращивание производительности происходит параллельным наращиванием обогатительных ячеек без потери инвестиций в уже приобретенное оборудование. Что полезно при ограниченных ресурсах на стадии запуска проекта. По мере развития возможно развитие производительности без остановки работающего производства.

Ограничения новой технологии – крупность обогащаемого материала до 50мм, что перекрывает 95% ситуаций обогащения материалов методом гидравлической отсадки: большинство углей, марганцевых и железных руд, техногенных шлакоотвалов, алмазов и т.д. обогащаются именно до такой крупности. Остальные 5% случаев, когда необходимо обогащение крупных классов 50-150мм, перекрываются решениями компании НПК Гравикон на базе воздушно-пульсационных безэлеваторных отсадочных машин.

- лабораторные исследования исходного сырья на обогатимость, которые вместе с требованиями ТЗ заказчика служат основанием для всей разработки проекта;

- при отсутствии серийной продукции, оптимальной по параметрам для стоящей задачи обогащения, разрабатываем новую/адаптируем имеющуюся модель для получения максимального экономического эффекта в процессе переработки;

- проектируем несущие конструкции с учетом имеющихся в распоряжении зданий и площадей, а так же с учетом климатических условий и требований заказчика;

- выполняем расчет потребления воздуха и воды исходя из параметров исходного материала, требуемой производительности и имеющихся в распоряжении ресурсов;

- выбор/проектирование по расчитанным параметрам вспомогательного оборудования для технологической обвязки (насосы, воздуходувки, ресиверы, углесосы, обезвоживание и т.д.);

- план фундаментов выдается заказчику в течении 2-3 недель после подписапния контратка. Для комплексов до 50 т/час возможны безфундаментные решения;

- проект системы трубопроводов и задвижек для подачи оборотной воды, воды подпитки, воздуха и сброса шлама в отстойник. Для примера, для комплекса на 100 тонн в час общая масса трубопроводов и задвижек порядка 18тонн;

- проект в части электрораспределения и автоматики для обеспечения максимального уровня управляемости, энергосбережения, информативности и надежности как для линейного персонала, так и для руководителей/собственников предприятия;

- проект системы кабельных трасс и кабельный журнал (полный комплект кабельно-проводниковой продукции входит в состав комплекта поставки обогатительного комплекса), так же выполняем весь электромонтаж на объекте.

- изготовление спроектированного с контролем качества на каждом этапе производства;

- шеф-монтаж механической и монтаж электрической части;

- настройка, запуск и ввод нового комплекса в эксплуатацию, обучение персонала.

Залогом высокоэффективной надежной работы модульных комплексов ГРАВИКОМ является наш многолетний опыт проектирования, изготовления и внедрения нашего оборудования на разных материалах в очень широком спектре (уголь, феррохром, ферромарганец, алмазы, терриконы, металлургические шлаки, тантало-ниобиевые руды и др.), что подтверждает и удовлетворенность наших клиентов - для многих из наших заказчиков по мере развития их бизнеса нами установлено от 2 до 4 комплексов в течение 2-5 лет после первого заказа.

- ТОО Евромет, г.Караганда Республика Казахстан- 1 компл. - 40 т/час (кокс.уголь);

- Актюбинский завод ферросплавов-филиал АО «ТНК Казхром», г.Актобе - 2 компл. на 50 и 100т/ч;

- ТОВ Угольинвест пос. Юрьевка, Луг.обл - 1 компл. - 50 тонн/час (кокс.уголь);

- ТЭМК г. Темиртау Республика Казахстан - отс.машина с подв.решетом;

- “Vermiizol” г. Ташкент, Узбекистан – 1 компл. – 50 т/ч, 2010 г (вермикулит);

- ЗАО "Визави" - 1 компл. 50 т/час (шлаки ферромарганцевого производства);

- «Донбассугольинвест», г. Стаханов, Украина - 1 компл. - 50 т/час (рядовка коксующиеся угли);

- ТПП «Славутич», г. Свердловск, Украина - 2 компл. - 50 т/час;

- г. Ровеньки, Луганская обл., Украина - 1 компл. - 50 т/час (терриконы);

- г. Краматорск, Донецкая обл., Украина - 1 компл. - 50 т/час (ферромарганец);

- г. Аксу, Казахстан - 2 компл. - 70 т/час 2009 г. (феррохром);

- ТОО «Арман - 100» - 350 т/час обогащение марганцевых руд;

- ООО «Масис-1»г. СРовеньки, Луганская обл., Украина - 1 компл. - 50 т/час;

- ООО "Масис-2" г.Свердловск, Луганская обл. - 1 компл. = 50 т/час (уголь);

- Гвинея, Африка - обогатительный комплекс, 30 т/час (золото, алмазы);

- ДР Конго, Африка - обогатительный комплекс 30 т/час (танталит);

- Либерия, Африка - обогатительный компл. 50 т/час (золото, алмазы).

|

|